Aspen HYSYS: Cómo crear una columna batch - Guía completa

Aspen HYSYS es un software ampliamente utilizado en la industria para el diseño y simulación de procesos químicos. Una de las áreas en las que se destaca es en el diseño de columnas de destilación, cruciales en la separación de componentes en una mezcla. Nos centraremos en cómo crear una columna batch en Aspen HYSYS, con el objetivo de proporcionar una guía completa para aquellos que deseen aprender a utilizar esta funcionalidad de manera efectiva.

En los párrafos siguientes, exploraremos paso a paso el proceso de creación de una columna batch en Aspen HYSYS. Desde la configuración inicial hasta la simulación y análisis de resultados, cubriremos todos los aspectos necesarios para comprender y utilizar esta funcionalidad de manera efectiva. Veremos cómo definir las corrientes, seleccionar los equipos y ajustar los parámetros necesarios para una operación óptima. Además, brindaremos consejos y trucos para optimizar la simulación y obtener resultados precisos en el menor tiempo posible.

- Cuál es la diferencia entre una columna batch y una columna continua en Aspen HYSYS

-

Cuáles son los pasos para crear una columna batch en Aspen HYSYS

- Paso 1: Crear el archivo de simulación

- Paso 2: Definir las propiedades de los componentes

- Paso 3: Configurar las corrientes de alimentación y destilado

- Paso 4: Diseñar la columna y establecer las especificaciones

- Paso 5: Simular y optimizar la columna

- Paso 6: Análisis de resultados y ajustes finales

- Cuáles son los parámetros clave que se deben configurar al diseñar una columna batch en Aspen HYSYS

- Cómo se realiza el cálculo y diseño del número de etapas en una columna batch en Aspen HYSYS

- Cómo se selecciona el tipo de bandeja o packing adecuado para una columna batch en Aspen HYSYS

- Cuál es el impacto de la carga de alimentación en el rendimiento de una columna batch en Aspen HYSYS

- Qué estrategias se pueden utilizar para optimizar el rendimiento de una columna batch en Aspen HYSYS

- Cómo se pueden simular diferentes escenarios de operación en una columna batch en Aspen HYSYS

- Existen herramientas adicionales o complementarias a Aspen HYSYS que pueden ser útiles para el diseño y simulación de columnas batch

- Cuáles son los principales desafíos o problemas comunes que se pueden enfrentar al diseñar y operar una columna batch en Aspen HYSYS

-

Preguntas frecuentes (FAQ)

- 1. ¿Qué es una columna batch en Aspen HYSYS?

- 2. ¿Cuál es la diferencia entre una columna batch y una columna continua en Aspen HYSYS?

- 3. ¿Cómo se crea una columna batch en Aspen HYSYS?

- 4. ¿Qué ventajas tiene el uso de una columna batch en Aspen HYSYS?

- 5. ¿Cuáles son las principales aplicaciones de una columna batch en Aspen HYSYS?

Cuál es la diferencia entre una columna batch y una columna continua en Aspen HYSYS

En Aspen HYSYS, una columna batch se utiliza cuando se desea realizar operaciones de separación en lotes, es decir, se procesan cantidades limitadas de alimentación a la vez. Una columna batch funciona de manera intermitente, donde se carga el lote de alimentación, se realiza la operación de separación y luego se descarga el producto obtenido.

Por otro lado, una columna continua en Aspen HYSYS se utiliza cuando se desea realizar operaciones de separación de manera continua, es decir, sin interrupciones. En una columna continua, la alimentación se introduce constantemente y se obtienen los productos de manera continua a través de las salidas y purgas.

La diferencia principal entre una columna batch y una columna continua en Aspen HYSYS radica en la operación y el flujo de materiales. Mientras que una columna batch permite procesar lotes de alimentación de manera discontinua, una columna continua permite procesar alimentación de manera continua.

Cuáles son los pasos para crear una columna batch en Aspen HYSYS

Crear una columna batch en Aspen HYSYS puede parecer complicado al principio, pero siguiendo los pasos correctos, puede ser una tarea relativamente sencilla. En esta guía completa, te mostraremos todos los pasos necesarios para que puedas crear una columna batch en Aspen HYSYS sin problemas.

Paso 1: Crear el archivo de simulación

El primer paso para crear una columna batch en Aspen HYSYS es abrir el programa y crear un nuevo archivo de simulación. Esto se puede hacer seleccionando la opción "Nuevo archivo" en el menú principal. Asegúrate de guardar el archivo en una ubicación accesible y de darle un nombre descriptivo.

Paso 2: Definir las propiedades de los componentes

Una vez que tienes el archivo de simulación abierto, es importante definir las propiedades de los componentes que se utilizarán en la columna batch. Para hacer esto, selecciona la opción "Definir componentes" en el menú principal y agrega los componentes necesarios ingresando sus propiedades físicas y termodinámicas.

Paso 3: Configurar las corrientes de alimentación y destilado

El siguiente paso es configurar las corrientes de alimentación y destilado de la columna batch. Para hacer esto, selecciona la opción "Agregar corrientes" en el menú principal y define las propiedades de las corrientes de alimentación y destilado, como su composición y caudal.

Paso 4: Diseñar la columna y establecer las especificaciones

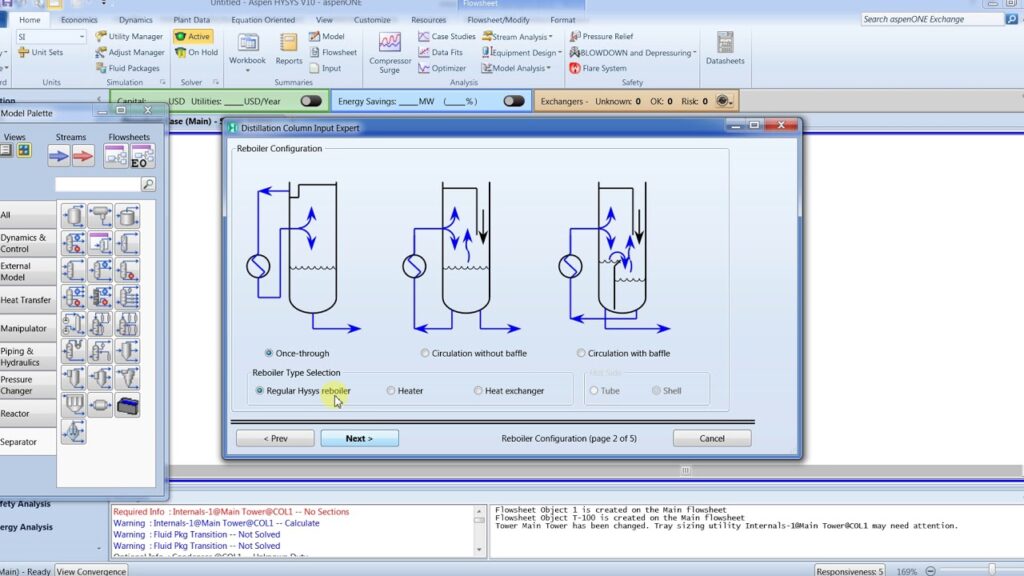

Una vez que las corrientes de alimentación y destilado están configuradas, es hora de diseñar la columna y establecer las especificaciones de operación. Para hacer esto, selecciona la opción "Diseñar columna" en el menú principal y define los parámetros de diseño, como el número de etapas, el diámetro de la columna y los coeficientes de transferencia de masa.

Paso 5: Simular y optimizar la columna

Una vez que la columna está diseñada y las especificaciones de operación están establecidas, es hora de simular y optimizar el proceso. Para hacer esto, selecciona la opción "Simular columna" en el menú principal y permite que el software realice los cálculos necesarios para obtener los resultados de la simulación. Si los resultados no cumplen con las especificaciones establecidas, puedes ajustar los parámetros de diseño y volver a simular hasta obtener los resultados deseados.

Paso 6: Análisis de resultados y ajustes finales

Una vez que la simulación ha finalizado, es importante realizar un análisis de los resultados obtenidos y realizar los ajustes finales necesarios. Puedes utilizar las herramientas de análisis de Aspen HYSYS para evaluar el rendimiento de la columna batch y optimizar aún más el proceso si es necesario.

Crear una columna batch en Aspen HYSYS requiere seguir los pasos mencionados anteriormente: crear el archivo de simulación, definir las propiedades de los componentes, configurar las corrientes de alimentación y destilado, diseñar la columna y establecer las especificaciones, simular y optimizar la columna, y realizar un análisis de resultados y ajustes finales. Siguiendo estos pasos, podrás crear una columna batch en Aspen HYSYS de manera efectiva y eficiente.

Cuáles son los parámetros clave que se deben configurar al diseñar una columna batch en Aspen HYSYS

Al diseñar una columna batch en Aspen HYSYS, hay varios parámetros clave que debes tener en cuenta para garantizar un diseño óptimo. Estos parámetros determinarán el rendimiento y la eficiencia de la columna en el proceso de separación.

Tamaño y forma de la columna

El primer parámetro clave es el tamaño y forma de la columna. Esto incluye la altura total de la columna, el diámetro de la sección del plato y el número de platos. Estos valores determinarán la capacidad de la columna y la calidad de separación. Además, la forma de la columna también es importante, ya que puede afectar el flujo de líquido y de vapor.

Configuración de los platos

Otro parámetro clave es la configuración de los platos. Esto incluye el tipo de plato, la distancia entre los platos y la eficiencia de los mismos. Los platos pueden ser de tipo perforado, de válvula, de membrana, entre otros. La distancia entre los platos afectará la altura de la columna y la eficiencia de separación. La eficiencia de los platos está relacionada con la eficiencia de la transferencia de masa.

Flujo de líquido y de vapor

El flujo de líquido y de vapor es otro parámetro clave a considerar al diseñar una columna batch en Aspen HYSYS. Esto incluye la distribución de líquido en cada plato y la distribución de vapor. Para una separación eficiente, es importante asegurarse de que haya una distribución uniforme de líquido y vapor en toda la columna.

Temperatura y presión

La temperatura y la presión son parámetros clave que afectarán la separación en la columna batch. Es importante configurar la temperatura y la presión adecuadas para garantizar una separación eficiente y óptima. Además, la temperatura y la presión también pueden afectar la selección de los materiales de construcción de la columna.

Materiales de construcción

Los materiales de construcción de la columna también son un parámetro clave a considerar al diseñar una columna batch en Aspen HYSYS. Los materiales deben ser compatibles con los productos químicos y las condiciones operativas de la columna. Es importante seleccionar materiales que sean resistentes a la corrosión y que cumplan con los estándares de seguridad y calidad.

Instrumentación y control

Finalmente, la instrumentación y el control son parámetros clave que deben configurarse correctamente en Aspen HYSYS. Los instrumentos deben colocarse estratégicamente en la columna para medir variables importantes como temperatura, presión y composición. Además, es importante configurar sistemas de control adecuados para garantizar un funcionamiento seguro y eficiente de la columna.

Al diseñar una columna batch en Aspen HYSYS, es vital tener en cuenta los parámetros clave mencionados anteriormente. Estos parámetros determinarán el rendimiento y la eficiencia de la columna en el proceso de separación. Asegúrate de configurar adecuadamente el tamaño y forma de la columna, la configuración de los platos, el flujo de líquido y de vapor, la temperatura y presión, los materiales de construcción, y la instrumentación y control. Con un diseño adecuado, podrás lograr una separación eficiente y óptima en tu columna batch.

Cómo se realiza el cálculo y diseño del número de etapas en una columna batch en Aspen HYSYS

El cálculo y diseño del número de etapas en una columna batch en Aspen HYSYS es una parte fundamental para lograr un proceso eficiente y seguro. Para ello, se deben considerar diversos factores, como la carga de alimentación, los requerimientos de separación y los límites de operación establecidos.

En primer lugar, es necesario realizar un balance de materia y energía en la columna batch para determinar la cantidad de etapas requeridas. Esto implica evaluar la composición de la carga de alimentación y los productos deseado, así como las condiciones de operación, como la presión y temperatura.

Una vez obtenidos los datos necesarios, se utiliza el software Aspen HYSYS para realizar el cálculo del número de etapas. Este programa cuenta con herramientas y funciones avanzadas que permiten simular el comportamiento de la columna batch y obtener resultados precisos.

En Aspen HYSYS, se pueden establecer diferentes criterios para determinar el número de etapas, como el grado de separación deseado. Además, es posible considerar restricciones de diseño, como la altura máxima de la columna o el diámetro mínimo de las bandejas o empaques utilizados.

Consideraciones importantes al calcular el número de etapas en una columna batch

- La carga de alimentación: es necesario conocer la composición de la carga y sus propiedades termodinámicas para realizar el balance de materia.

- Los productos deseados: es importante establecer los requerimientos de separación y pureza de los productos a obtener.

- Condiciones de operación: tanto la presión como la temperatura influirán en el cálculo y diseño de la columna batch.

- Restricciones de diseño: se deben considerar las limitaciones de la columna, como la altura máxima y el diámetro mínimo.

- Software Aspen HYSYS: utilizar esta herramienta avanzada facilitará el cálculo y diseño de la columna batch.

El cálculo y diseño del número de etapas en una columna batch en Aspen HYSYS requiere de un análisis exhaustivo de la carga de alimentación, los productos deseados, las condiciones de operación y las restricciones de diseño. Utilizando el software adecuado, como Aspen HYSYS, se simplifica este proceso y se obtienen resultados confiables y precisos.

Cómo se selecciona el tipo de bandeja o packing adecuado para una columna batch en Aspen HYSYS

Al diseñar una columna batch en Aspen HYSYS, es esencial seleccionar el tipo de bandeja o packing adecuado para garantizar un funcionamiento óptimo del proceso. La elección depende de varios factores, como las propiedades del fluido, el objetivo de separación y las condiciones de operación.

Para seleccionar el tipo de bandeja o packing adecuado, es importante considerar la eficiencia de separación, la caída de presión, la capacidad de retención de líquido y las propiedades del material. Aspen HYSYS ofrece una amplia gama de opciones para elegir, como bandejas de válvula, bandejas perforadas y varios tipos de empaques.

Bandejas de válvula

Las bandejas de válvula son una opción popular para las columnas batch debido a su efectividad en la separación de líquidos y gases. Estas bandejas tienen una serie de válvulas que controlan el flujo de líquido y gas a través de la columna, lo que garantiza una distribución uniforme y una excelente eficiencia de separación.

Las bandejas de válvula también ofrecen una alta capacidad de retención de líquidos, lo que es crucial en una columna batch donde puede haber fluctuaciones en la carga líquida. Sin embargo, es importante tener en cuenta que las bandejas de válvula pueden tener una mayor caída de presión en comparación con otros tipos de bandejas.

Bandejas perforadas

Las bandejas perforadas son otra opción común para las columnas batch en Aspen HYSYS. Estas bandejas tienen una serie de orificios perforados a través de los cuales el líquido y el gas ascienden y descienden, permitiendo así la separación de los componentes.

Las bandejas perforadas ofrecen una baja caída de presión y son adecuadas para aplicaciones en las que se requiere una alta capacidad de manejo de líquidos. Sin embargo, la eficiencia de separación puede verse afectada en comparación con las bandejas de válvula, especialmente en casos de altas velocidades de flujo o mezclas muy volátiles.

Empaques

Además de las bandejas, Aspen HYSYS también ofrece varios tipos de empaques que se pueden utilizar en columnas batch. Estos empaques, como el empaque Raschig y el empaque Pall, proporcionan una gran área de superficie para el contacto entre el líquido y el gas, lo que mejora la eficiencia de separación.

Los empaques son especialmente útiles cuando se requiere una baja caída de presión y una alta capacidad de manejo de líquidos. Sin embargo, es importante tener en cuenta que su eficiencia de separación puede verse afectada en comparación con las bandejas, especialmente en casos de altas velocidades de flujo o mezclas muy volátiles.

Seleccionar el tipo de bandeja o packing adecuado para una columna batch en Aspen HYSYS es crucial para garantizar un funcionamiento óptimo del proceso de separación. Las opciones disponibles, como las bandejas de válvula, las bandejas perforadas y los empaques, ofrecen diferentes ventajas y desventajas en términos de eficiencia de separación, caída de presión y capacidad de manejo de líquidos. Por lo tanto, es importante considerar cuidadosamente las propiedades del fluido, el objetivo de separación y las condiciones de operación antes de tomar una decisión.

Cuál es el impacto de la carga de alimentación en el rendimiento de una columna batch en Aspen HYSYS

La carga de alimentación juega un papel fundamental en el rendimiento de una columna batch en Aspen HYSYS. La selección adecuada de la carga y su correcto manejo puede tener un impacto significativo en la eficiencia y los resultados del proceso.

Una carga de alimentación inadecuada puede provocar problemas como una baja tasa de recuperación, bajos rendimientos de productos deseados o incluso la formación de subproductos no deseados. Es por eso que es esencial comprender cómo afecta la carga de alimentación al rendimiento de la columna batch en Aspen HYSYS.

Importancia de la composición de la carga de alimentación

La composición de la carga de alimentación es un factor clave que afecta directamente el rendimiento de una columna batch en Aspen HYSYS. Una composición de carga incorrecta puede resultar en una separación incompleta o en la producción de productos de baja calidad.

Es importante considerar cuidadosamente la composición de la carga de alimentación y asegurarse de que sea compatible con los requerimientos del proceso. Esto implica conocer las propiedades físicas y químicas de los componentes presentes en la carga, así como establecer los objetivos de separación deseados.

Optimización de la temperatura y presión de la columna batch

La temperatura y la presión son dos variables clave que deben optimizarse para lograr un rendimiento óptimo en una columna batch de Aspen HYSYS. Estas variables afectan directamente la eficiencia de la separación y la calidad de los productos obtenidos.

La temperatura de la columna debe ser ajustada cuidadosamente para garantizar una eficiente separación de los componentes presentes en la carga de alimentación. Un aumento en la temperatura puede aumentar la volatilidad de ciertos componentes, lo que facilita su separación.

Por otro lado, la presión de la columna también debe ser controlada para optimizar el rendimiento. Una presión adecuada puede aumentar la eficiencia de la separación y reducir la formación de subproductos no deseados.

Consideraciones sobre el tiempo de residencia

El tiempo de residencia es otro factor importante a tener en cuenta al operar una columna batch en Aspen HYSYS. Este parámetro determina el tiempo que los componentes de la carga permanecen en la columna y afecta directamente la eficiencia de la separación.

Un tiempo de residencia adecuado garantiza una separación completa de los componentes deseados, evitando la mezcla y contaminación de productos. Es importante ajustar y controlar este parámetro para maximizar la eficiencia de la columna y obtener los resultados deseados.

Gestión de las operaciones de carga y descarga

La gestión adecuada de las operaciones de carga y descarga es esencial para garantizar el rendimiento óptimo de una columna batch en Aspen HYSYS. Estas operaciones incluyen el llenado de la columna con la carga de alimentación, así como la extracción de los productos separados.

Es importante seguir los procedimientos adecuados para garantizar una carga y descarga eficientes y seguras. Esto implica controlar la velocidad y la cantidad de carga, así como asegurarse de que los productos sean extraídos correctamente y sin contaminación.

En los siguientes encabezados continuaremos hablando sobre otros aspectos importantes para crear una columna batch en Aspen HYSYS.

Qué estrategias se pueden utilizar para optimizar el rendimiento de una columna batch en Aspen HYSYS

Existen varias estrategias que se pueden utilizar para optimizar el rendimiento de una columna batch en Aspen HYSYS. A continuación, se presenta una guía completa que te ayudará a implementar estas estrategias de manera efectiva.

Diseño de la columna

Uno de los aspectos más importantes para optimizar el rendimiento de una columna batch es el diseño adecuado de la misma. Es fundamental seleccionar el tipo de columna adecuado, considerando factores como la capacidad requerida, las características del proceso y las propiedades de los componentes.

Además, se deben tener en cuenta aspectos como la altura de la columna, el diámetro de la misma, la cantidad y distribución de las bandejas, y la ubicación de los condensadores y reboilers. Un diseño cuidadoso de la columna puede mejorar significativamente su eficiencia.

Selección de materiales

La selección adecuada de materiales es otro aspecto clave para optimizar el rendimiento de una columna batch en Aspen HYSYS. Los materiales utilizados en la construcción de la columna y sus componentes deben ser compatibles con los productos químicos utilizados en el proceso.

Se deben considerar aspectos como la resistencia a la corrosión, la conductividad térmica y la durabilidad de los materiales. El uso de materiales inadecuados puede afectar negativamente el rendimiento de la columna y aumentar los costos de mantenimiento.

Control de temperatura

El control preciso de la temperatura es esencial para optimizar el rendimiento de una columna batch en Aspen HYSYS. Se deben utilizar sistemas de control avanzados para garantizar que la temperatura se mantenga dentro de los rangos específicos requeridos.

Además, es importante considerar la ubicación y la cantidad de los sensores de temperatura, así como la frecuencia y precisión de las mediciones. Un control deficiente de la temperatura puede afectar la calidad de los productos finales y aumentar los tiempos de procesamiento.

Optimización de los tiempos de carga y descarga

Los tiempos de carga y descarga de la columna batch pueden tener un impacto significativo en su rendimiento. Es importante optimizar estos tiempos para minimizar los tiempos de inactividad y maximizar la productividad.

Para lograr esto, se pueden utilizar técnicas como el uso de bombas de alta velocidad, la optimización de las operaciones de carga y descarga, y la mejora de los sistemas de conducción y transporte. La implementación de estas estrategias puede reducir los tiempos muertos y aumentar la eficiencia general del proceso.

Monitoreo y mantenimiento regular

Por último, es fundamental llevar a cabo un monitoreo constante y un mantenimiento regular de la columna batch en Aspen HYSYS. Se deben realizar inspecciones periódicas para identificar posibles problemas o fallas y tomar las acciones correctivas necesarias.

Además, se deben establecer rutinas de mantenimiento preventivo, que incluyan la limpieza y calibración de equipos, la revisión de los sistemas de control y la sustitución regular de componentes desgastados. Un mantenimiento adecuado puede prolongar la vida útil de la columna y garantizar su óptimo rendimiento a largo plazo.

La optimización del rendimiento de una columna batch en Aspen HYSYS requiere la implementación de diversas estrategias, que van desde el diseño adecuado de la columna y la selección de materiales, hasta el control preciso de la temperatura y la optimización de los tiempos de carga y descarga. Además, es fundamental llevar a cabo un monitoreo y mantenimiento regular para garantizar su funcionamiento óptimo. Siguiendo estas recomendaciones, podrás maximizar la eficiencia de tu columna batch en Aspen HYSYS y obtener resultados de alta calidad.

Cómo se pueden simular diferentes escenarios de operación en una columna batch en Aspen HYSYS

La simulación de diferentes escenarios de operación en una columna batch en Aspen HYSYS es una tarea fundamental para determinar la eficiencia y optimización de este tipo de equipo. Con esta guía completa, aprenderás paso a paso cómo utilizar el software Aspen HYSYS para simular y analizar diferentes escenarios de operación en una columna batch.

1. Creación de la columna batch

El primer paso para simular diferentes escenarios de operación en Aspen HYSYS es crear la columna batch. Para ello, debes acceder al panel de tareas y seleccionar la opción "Columna Batch". En esta sección podrás definir los parámetros de diseño de la columna, como el diámetro, altura, número de etapas y demás variables relevantes para el proceso.

Una vez que hayas definido los parámetros de diseño de la columna batch, podrás proceder a configurar las condiciones de operación iniciales, como la temperatura, presión y caudal de alimentación. Estos valores servirán como punto de partida para la simulación de diferentes escenarios.

2. Simulación de diferentes escenarios

Una vez que hayas creado la columna batch y definido las condiciones de operación iniciales, podrás simular diferentes escenarios de operación en Aspen HYSYS. Para ello, debes utilizar las herramientas de simulación disponibles en el software.

En Aspen HYSYS, existen diferentes tipos de operaciones que puedes simular en una columna batch, como cambios en la alimentación, cambios en la composición de los componentes, cambios en la temperatura y presión, entre otros. Estos escenarios te permitirán evaluar el comportamiento de la columna bajo diferentes condiciones de operación y tomar decisiones informadas para optimizar el proceso.

3. Análisis de resultados

Una vez que hayas simulado diferentes escenarios de operación en Aspen HYSYS, podrás analizar los resultados obtenidos. El software te proporcionará información detallada sobre variables clave, como la concentración de componentes en cada etapa, la temperatura y presión en diferentes puntos de la columna, la velocidad de reacción, entre otros.

Utilizando esta información, podrás evaluar el desempeño de la columna batch bajo diferentes escenarios y tomar decisiones informadas para mejorar la eficiencia del proceso. Además, Aspen HYSYS te permitirá generar gráficos y reportes que facilitarán la interpretación de los resultados obtenidos.

La simulación de diferentes escenarios de operación en una columna batch en Aspen HYSYS es una herramienta poderosa que te permitirá optimizar el diseño y operación de este tipo de equipo. Siguiendo esta guía completa, podrás utilizar el software de manera eficiente y obtener resultados confiables para mejorar tus procesos de producción.

Existen herramientas adicionales o complementarias a Aspen HYSYS que pueden ser útiles para el diseño y simulación de columnas batch

Además de Aspen HYSYS, existen varias herramientas que pueden complementar el diseño y simulación de columnas batch. Estas herramientas ofrecen funcionalidades adicionales que pueden ayudar a los ingenieros a optimizar sus procesos y obtener resultados más precisos.

1. ChemCAD

ChemCAD es una herramienta de simulación y diseño de procesos químicos ampliamente utilizada en la industria. Ofrece una amplia gama de características para el diseño de columnas batch, incluyendo la capacidad de modelar reacciones químicas, ajustar parámetros de operación y realizar análisis de sensibilidad. ChemCAD también ofrece una interfaz intuitiva y fácil de usar, lo que facilita su aprendizaje y aplicación.

2. ProSimPlus

ProSimPlus es otra herramienta popular para el diseño y simulación de procesos químicos. Esta herramienta permite a los ingenieros modelar y simular columnas batch con gran precisión. ProSimPlus cuenta con una amplia biblioteca de componentes químicos y propiedades termodinámicas, lo que facilita la selección de los materiales más adecuados para su proceso. Además, ProSimPlus ofrece herramientas de optimización que permiten a los ingenieros mejorar el rendimiento de las columnas batch.

3. MATLAB

MATLAB es una plataforma de programación y simulación ampliamente utilizada en la industria química y de procesos. A través de MATLAB, los ingenieros pueden desarrollar modelos y algoritmos personalizados para el diseño y simulación de columnas batch. MATLAB ofrece una amplia gama de herramientas y funciones para el análisis de datos, lo que permite a los ingenieros obtener resultados más precisos y realizar análisis avanzados.

4. Aspen Plus

Aunque Aspen Plus es conocido principalmente por su enfoque en el diseño y simulación de procesos continuos, también puede ser utilizado para el diseño de columnas batch. Aspen Plus ofrece una amplia gama de modelos y herramientas de análisis que pueden ser aplicados a las columnas batch. Aunque puede requerir una curva de aprendizaje más pronunciada que otras herramientas, Aspen Plus ofrece una gran flexibilidad y capacidad de personalización.

Existen varias herramientas adicionales que pueden complementar el uso de Aspen HYSYS en el diseño y simulación de columnas batch. Cada una de estas herramientas ofrece características y funcionalidades únicas que pueden ayudar a los ingenieros a optimizar sus procesos y obtener resultados más precisos. Dependiendo de las necesidades específicas del proyecto, los ingenieros pueden optar por utilizar una o varias de estas herramientas en conjunto con Aspen HYSYS.

Cuáles son los principales desafíos o problemas comunes que se pueden enfrentar al diseñar y operar una columna batch en Aspen HYSYS

La creación y operación de una columna batch en Aspen HYSYS puede plantear diversos desafíos y problemas comunes que es importante tener en cuenta. A continuación, se presentan algunos de los principales:

1. Diseño y selección adecuada del equipo

Uno de los desafíos iniciales es asegurarse de que el equipo utilizado en la columna batch esté diseñado y seleccionado correctamente. Esto implica considerar factores como el tipo de columna, los materiales de construcción, los intercambiadores de calor y los sistemas de agitación. Es esencial tener en cuenta las propiedades de los componentes y las condiciones de operación para asegurarse de que el equipo sea capaz de manejarlas.

2. Determinación de los parámetros de operación

Es fundamental establecer los parámetros de operación adecuados para la columna batch. Esto implica determinar la temperatura, la presión, el tiempo de reacción, la velocidad de agitación y otros factores clave que afectarán el rendimiento de la columna. Es necesario considerar las propiedades de los componentes y las reacciones químicas involucradas para garantizar que los parámetros de operación sean óptimos.

3. Control y monitoreo del proceso

Otro desafío importante es implementar un sistema de control y monitoreo efectivo para la columna batch. Esto implica establecer estrategias de control que permitan mantener las condiciones de operación dentro de los límites deseados. Además, es necesario contar con sistemas de monitoreo en tiempo real que permitan detectar cualquier desviación o anomalía en el proceso y tomar las medidas correctivas necesarias.

4. Optimización del rendimiento de la columna

La optimización del rendimiento de la columna batch en Aspen HYSYS es otro desafío clave. Esto implica ajustar los parámetros de operación y las condiciones de proceso para maximizar la eficiencia, minimizar los tiempos de ciclo y mejorar la calidad del producto final. Es importante realizar análisis y simulaciones exhaustivas utilizando las herramientas disponibles en Aspen HYSYS para identificar las mejoras potenciales y optimizar el diseño y operación de la columna.

5. Validación y verificación de los resultados

Finalmente, es esencial validar y verificar los resultados obtenidos en Aspen HYSYS para asegurarse de que sean precisos y confiables. Esto implica comparar los datos simulados con los datos reales o experimentales para evaluar la precisión del modelo y realizar los ajustes necesarios. Además, se deben realizar pruebas de sensibilidad para evaluar la robustez del modelo y su capacidad para predecir el comportamiento de la columna en diferentes escenarios.

El diseño y operación de una columna batch en Aspen HYSYS presenta desafíos importantes, desde la selección y diseño del equipo hasta la optimización del rendimiento y la validación de los resultados. Sin embargo, con la debida atención a estos aspectos y utilizando las herramientas adecuadas, es posible superar estos desafíos y lograr una operación eficiente y confiable de la columna batch.

Preguntas frecuentes (FAQ)

1. ¿Qué es una columna batch en Aspen HYSYS?

Una columna batch en Aspen HYSYS es un equipo utilizado para realizar destilaciones en lotes, es decir, para separar los componentes de una mezcla en diferentes fracciones en un proceso discontinuo.

2. ¿Cuál es la diferencia entre una columna batch y una columna continua en Aspen HYSYS?

La principal diferencia radica en el modo de operación. Mientras que una columna continua opera de manera constante y continua, una columna batch realiza destilaciones en lotes, es decir, en ciclos discontinuos.

3. ¿Cómo se crea una columna batch en Aspen HYSYS?

Para crear una columna batch en Aspen HYSYS, debes utilizar el módulo de columna y configurar los parámetros específicos de operación, como los ciclos de alimentación, los tiempos de destilación y los volúmenes de liquido y vapor.

4. ¿Qué ventajas tiene el uso de una columna batch en Aspen HYSYS?

El uso de una columna batch en Aspen HYSYS ofrece mayor flexibilidad en la operación, ya que permite realizar diferentes destilaciones en un mismo equipo y cambiar rápidamente entre diferentes tipos de separaciones. Además, puede ser más eficiente en ciertos casos donde se requiere una menor capacidad de producción.

5. ¿Cuáles son las principales aplicaciones de una columna batch en Aspen HYSYS?

Las columnas batch en Aspen HYSYS son ampliamente utilizadas en industrias como la farmacéutica, la química y la petroquímica. Se aplican para la separación de productos químicos, la purificación de productos farmacéuticos y la producción de productos especiales en pequeñas cantidades.

Deja una respuesta

Entradas relacionadas